Tras el perfeccionamiento y expansión de nuevas tecnologías de la soldadura por arco eléctrico y el avance en el diseño de sus componentes que ha permitido incorporar los circuitos electrónicos que hoy dominan la tecnología INVERSORA o INVERTER aplicada a la soldadura, ya es utilizada a nivel global, y debido a sus múltiples ventajas está desplazando vertiginosamente las viejas máquinas y técnicas convencionales.

Las soldadoras inversoras aportan una fuente de energía que cubre ampliamente todos los inconvenientes que tienen las demás máquinas y también brinda ventajas adicionales.

El costo de las máquinas soldadoras con tecnología inversora o inverter es cada vez más accesible y, finalmente, se amortiza completamente con las prestaciones que ofrece. El 90 % de las máquinas soldadoras fabricadas en la actualidad ¡son inversoras!

¿Cómo funciona un inversor para soldadura?

Aunque se trata de un proceso sumamente complejo que involucra varias etapas, ya que la corriente se rectifica y se invierte varias veces desde que sale de la fuente de energía hasta que llega a la antorcha de soldadura.

Las máquinas soldadoras también convierten la corriente alterna de la red en corriente continua, pero en lugar de emplear un transformador-rectificador, la conversión se efectúa mediante una placa electrónica. Por ello, muchos conocen esta tecnología como “soldadura digital”.

El principio de funcionamiento del inversor para soldadura es que la frecuencia de 50-60 Hz de la corriente alterna que proviene de la red eléctrica se incrementa considerablemente, entre 20.000 Hz y 50.000 Hz. Una mayor frecuencia implica el uso de un transformador de menor tamaño, lo cual permite la fabricación de fuentes de energía más pequeñas y livianas.

¿Cómo funciona un inversor para soldadura?

Se trata de un proceso sumamente complejo que involucra varias etapas, ya que la corriente se rectifica y se invierte varias veces desde que sale de la fuente de energía hasta que llega a la antorcha de soldadura.

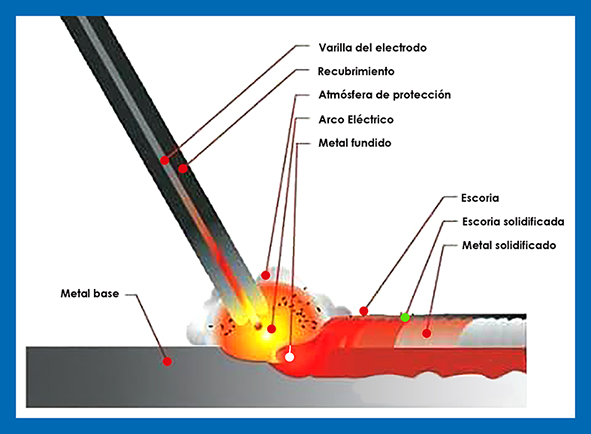

Trataremos de simplificarlo resumiéndolo en la siguiente figura.

FUNCIONAMIENTO DE UN INVERSOR PARA SOLDADURA

FUNCIONAMIENTO DE UN INVERSOR PARA SOLDADURA

- El suministro de la red se rectifica y se filtra, convirtiéndolo de corriente alterna a corriente continua (etapas 1-2)

- Posteriormente, el interruptor de potencia del inversor convierte nuevamente la corriente continua filtrada en corriente alterna a una frecuencia de unos 30 Khz. Esto posibilita el control de la corriente y brinda protección contra sobrecargas mediante el uso de dispositivos magnéticos mucho más pequeños que los transformadores y las tecnologías tradicionales (etapa 3)

- Después, el transformador convierte la corriente alterna de alta frecuencia a la requerida para la soldadura. Debido a la alta frecuencia en el primario, el tamaño del transformador no sólo es pequeño, sino también de baja absorción. El transformador también funciona como separador eléctrico entre la alimentación eléctrica y el circuito de soldadura.

- Luego, el rectificador/filtro convierte la corriente alterna nuevamente en corriente continua al valor requerido para soldar y la dirige hacia el arco de soldadura (etapa 4).

- El sistema de control monitorea los valores de entrada, salida y del operador para asegurar características estables de soldadura (etapa 5).

- En los procesos de soldadura que usan corriente alterna (por ejemplo, TIG para soldar aluminio) se requiere una inversión más, ya que después del transformador la corriente continua se convierte nuevamente en corriente alterna.

Las notables ventajas de la soldadura que emplea la tecnología inversora son críticas a la hora de adoptar este tipo de máquinas. Esas ventajas de basan principalmente, en los siguientes aspectos:

Multiplicidad de uso: puesto que suministran corriente continua, las soldadoras inverter permiten el uso de todo tipo de electrodos. Pueden ser monofásicas o trifásicas y emplearse en cualquiera de los diversos tipos de soldadura por arco, incluso, la soldadura manual por arco (MMA).

Salidas de soldadura: se dispone de modelos inversores para soldadura SMAW/TIG CC (para acero y acero inoxidable), TIG CC/SMAW (con más funciones para controlar el arco TIG, como cebado de arco pulsante y por alta frecuencia), TIG AC-DC/SMAW (la corriente alterna de salida es necesaria para soldar aluminio) o una salida de corriente constante/voltaje constante (CC/CV). La salida de corriente constante se usa para SMAW, TIG CC y ranurado, mientras que la salida de CV se usa para la soldadura MIG y soldadura por arco con núcleo de fundente (FCAW). Cuando un trabajo requiere procesos de CC y CV, un convertidor CC/CV significa que tenemos una máquina menos que comprar o transportar hasta el sitio de trabajo.

Calidad de la soldadura: debido al efecto de alta frecuencia de la corriente de salida y al control continuo de las propiedades del arco, las máquinas que usan tecnología inversora garantizan una gran penetración y estabilidad del arco, incluso cuando el voltaje en la red eléctrica no es estable o la corriente es débil. Algunas características típicas de la calidad de soldadura que proveen las soldadoras inverter son:

- Excelente cebado del arco: los defectos de soldadura a menudo se producen durante el cebado del arco, porque este no puede establecerse rápidamente. Las soldadoras inversoras proporcionan un cebado más positivo del arco, que puede ayudar a asegurar la calidad de la soldadura con la primera pasada. Una sola reparación de soldadura podría costar mucho dinero, por lo que eliminar de antemano algunos defectos de soldadura puede compensar el costo de una inversora.

- Control del arco para la soldadura SMAW: el control evita que el electrodo se pegue cuando el arco se hace demasiado corto. Esto es útil para una pasada de raíz en uniones con raíz abierta y ayuda al cebado del arco.

- Amplio rango de control de la inductancia para la soldadura MIG: esto permite el cebado de un arco más “suave” (más inductancia) o un arco “rígido”. Se añade más inductancia para una mejor humectación de las caras a soldar (especialmente en acero) o para reducir las salpicaduras, lo que puede ahorrar horas de rectificado post-soldadura.

- Mejor salida MIG pulsada o TIG pulsada: dependiendo de la aplicación, el pulsado puede reducir la entrada de calor para obtener menor distorsión o perforación por quemado, mejorar la estética del cordón, reducir las salpicaduras, proporcionar el control del charco fuera de posición y aumentar la velocidad de desplazamiento.

- Ajuste de la frecuencia de salida y control de balance extendido para la soldadura TIG AC: estas funciones permiten adaptar el perfil del cordón de soldadura para que coincida con la aplicación, a fin de mejorar la calidad de la soldadura, minimizar el rectificado post-soldadura y aumentar sustancialmente la velocidad de desplazamiento.

- Consumo de energía: la tecnología de inversores ha tenido un gran efecto en la reducción de la carga medioambiental, por lo que se trata de una tecnología más limpia. Especialmente en la soldadura MMA, el consumo de energía de las fuentes de potencia disminuye notablemente con los inversores. Ello se debe a que aprovechan mucho mejor la energía que consumen y tienen aproximadamente un 90% de eficiencia contra un 60% de los transformadores.

- Ciclo de trabajo: los inversores garantizan un ciclo de trabajo, o período en el que la máquina está soldando, mucho más eficiente porque logra mantener una cierta cantidad de corriente durante más tiempo. Por ejemplo, en un período de 10 minutos, una máquina inversora de 100 A logra 6 minutos de soldadura (60 %) y 4 minutos en reposo.

- Peso y tamaño: las soldadoras inverter son aproximadamente tres veces más livianas y más compactas que el transformador de soldadura, lo que permite usarlas en lugares de difícil acceso, como así también en soldadura en altura. Muchos modelos incluyen una correa de hombro para que el operario pueda trasladar fácilmente la máquina.

- Incorporación de software: a diferencia de los convencionales, los equipos inversores pueden incorporar electrónica, la cual se maneja mediante microcontroladores. Esto significa que las características eléctricas de la corriente de soldadura pueden cambiarse en base a un software en tiempo real e incluso ejecutar cambios en tiempos muy cortos. Típicamente, los programas de control pueden trabajar sobre la forma de onda de la corriente de soldadura, generando características tales como corriente pulsada de soldadura, la posibilidad de almacenar y ejecutar un ciclo completo (por ejemplo, en una soldadura de puntos) y tener memorias para los parámetros disponibles para que el operario pueda usarlos, por ejemplo, en ciclos repetitivos. El uso de un software también asegura una inversión a largo plazo, ya que si deseamos añadir alguna característica a una fuente inversora controlada por software, es muy posible que solamente tengamos que actualizar el software en lugar de adquirir una máquina nueva.

- Facilidad de uso: con todas las características apuntadas podría pensarse que sólo los expertos pueden manejar una soldadora inverter. Nada más alejado de la realidad. Los selección de parámetros es generalmente simple: sólo debemos elegir la corriente de soldadura mediante una manivela o un botón. Los inversores tienen un panel extremadamente simple y en algunos casos poseen indicadores en los paneles, que suministran los parámetros de ajuste y precisión.

- Incorporación de ayudas a la soldadura: mientras los equipos con transformador requieren una gran habilidad del soldador, los equipos inversores vienen provistos con dispositivos de ayuda a la soldadura para facilitar el trabajo y brindar soldaduras térmicamente estabilizadas de alta calidad. Entre estos dispositivos podemos mencionar Hot Start, que asegura el cebado del electrodo, Arc Force, que permite trabajar con un arco corto y Anti Stick, que impide que el electrodo se pegue a la pieza en caso de fallar el cebado.